|

自作 CNCフライス盤

CNC Milling machine

2011年11月 |

|

|

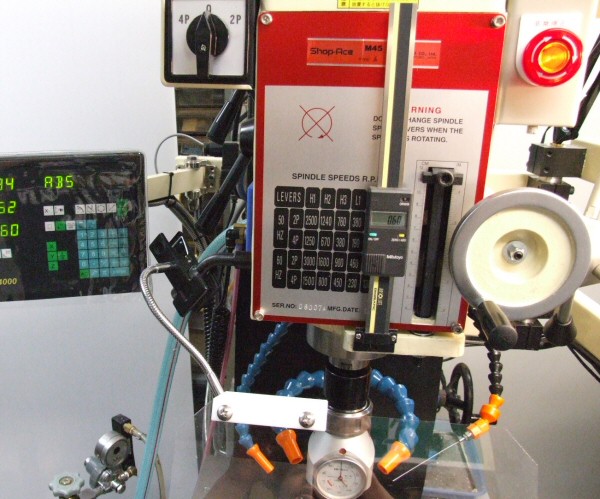

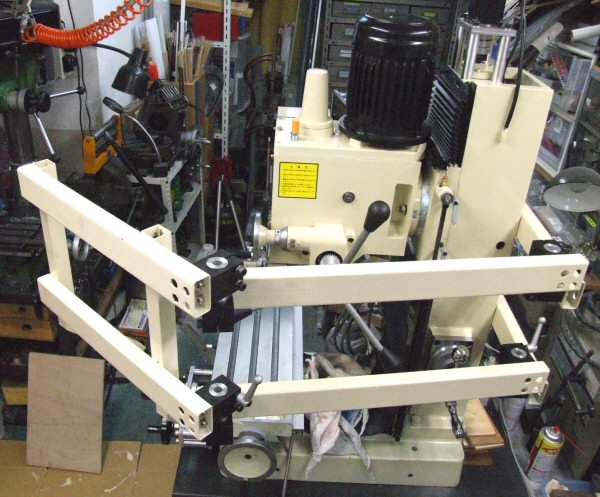

オリジナルマインド様のCNC基板「CNC−4AXIS」と自作回路で、

使いやすく実用的なCNCフライス盤を製作しました。

氷加工機械などを開発・製作しているので、どうしてもステンレスを削る必要があり、

剛性が高く、自分の部屋に設置できる最大サイズを考慮し、

ベースマシンは寿貿易のM45Aを使用しました。

XYZ軸にそれぞれ安川の400Wサーボモーターを使用。

| スペック |

| X軸ストローク |

360mm |

| Y軸ストローク |

240mm |

| Z軸ストローク |

330mm |

| テーブル |

730mm×210mm |

| 主軸速度 |

12種60〜3000rpm |

| 主軸テーパー |

MT−3 |

| 主軸モーター |

三相200V750W |

| サーボモーター |

三相200V400W/軸 |

| 質 量 |

約400kg |

ずっと使う道具なので使いやすさを追求して作りました。

|

|

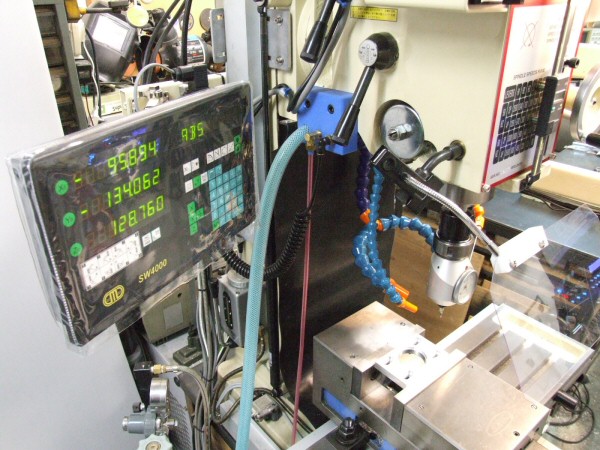

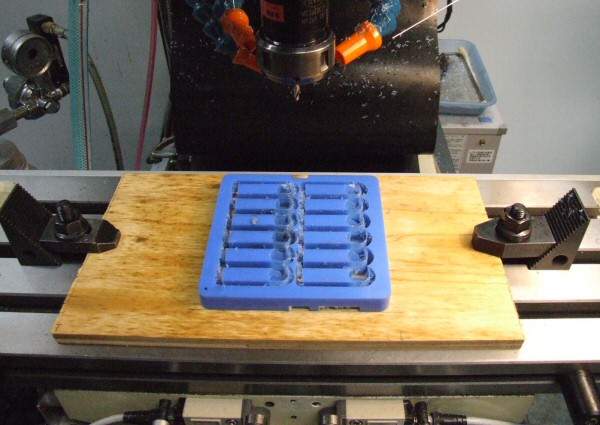

運転中の様子です。

|

|

小さなフライス盤ですが、操作盤はペンダント型としました。

ワークの着脱時にはアームで大きく旋回できるので邪魔になりません。

|

|

クイル用のDROとしてミツトヨの測長ユニットを取り付けました。

非常停止スイッチも取り付けました。

|

|

液晶モニターはタッチパネルになっているので、Machの画面の簡単な操作が可能です。

細かな数値の入力などの操作はワイヤレスキーボードで操作するようにしています。

運転モードは3つで、マニュアル、NC、CNCで、CNCモードではMachでのオペレーションとなり、NCモードでは簡単な自動送りや、ドリルモード、JOGモード等を備えています。

(動画ご覧ください)

特にドリルモードでは、ドリルを一度上昇させて切粉を出してから再び加工を行う「ペッキング動作」をさせるプログラムをしました。

マニュアルモードは通常の手動フライス盤として使えます。

|

|

台湾のメーカーCARMAR製のDROも取り付けました。

|

|

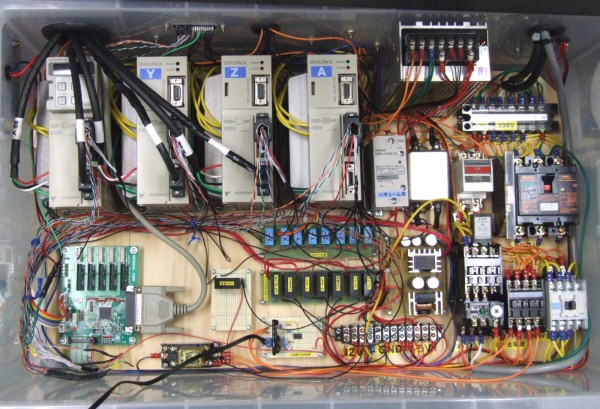

制御盤のケースは、実はプラスチックの押入収納ボックスです。(^^;

自分が使うだけなので安く済ませました。

サーボモータードライバは将来的にA軸を追加する事も考えて4つ入れました。

|

|

架台は鉄アングルを溶接して作りました。

スライドレールを使って引き出しも作りました。

制御盤内は一定の温度に上がるとファンが回るようにしています。

|

|

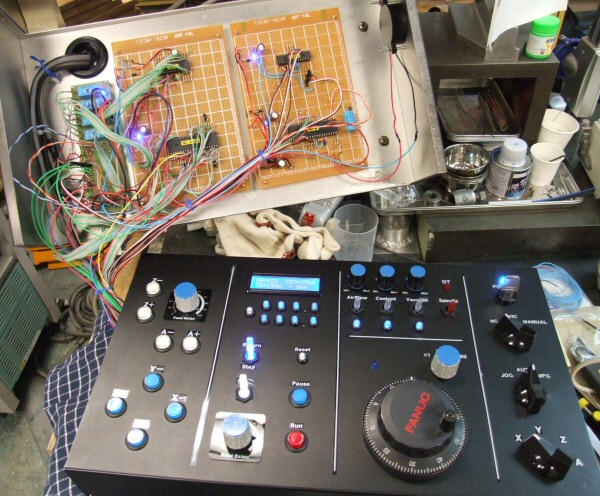

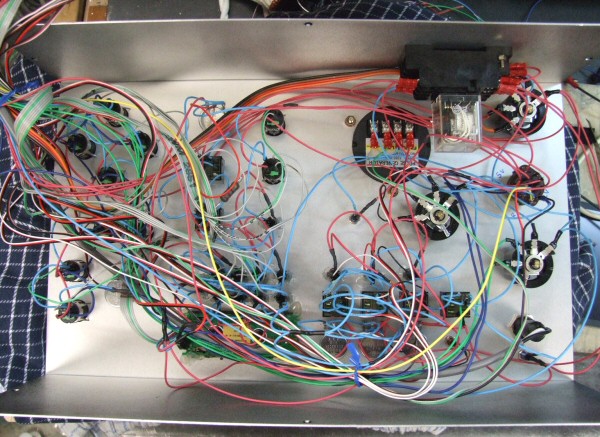

回路はPIC18F452とPIC16F873Aを2個ずつ使い、CCS社のC言語でプログラムしています。

送り速度はボリューム値をPICでA/D変換して変速できるようにしたりしています。

自分用に1台しか作らないので専用基板は作らず、

ユニバーサル基板で作ったので電線が盛りそば状態です。

MPGはちょうど黒のFANUCの中古品を見つけて取り付けました。

|

|

操作盤のスイッチ部の裏側です。

派手好きなので照光スイッチばかり使ったので、電線がグチャグチャです。

|

|

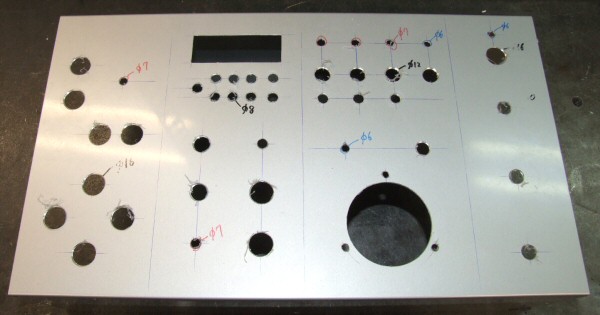

スイッチのレイアウトを考えるのに苦労しました。

使いやすさと盛り込む機能を考えるのに長時間かかりました。

|

|

ノズルはエアーブロー用とバキューム用とクーラント用の3種類を付けました。

|

|

クーラントポンプを簡単に作りました。

ステンメッシュとバイク用のフューエルフィルターで戻ってきたオイルのゴミを取り除いて循環させています。

|

|

バキューム用に安物のサイクロン掃除機を付けています。

ソリッドステートリレーで制御しています。

簡単に取り外せるようにして普段の工場の掃除にも使えるようにしました。

|

|

ヘッドの重量が負担にならないようガススプリングも取り付けました。

|

|

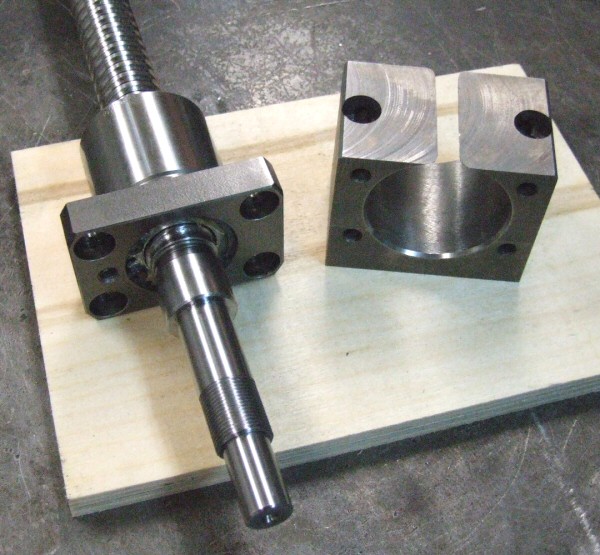

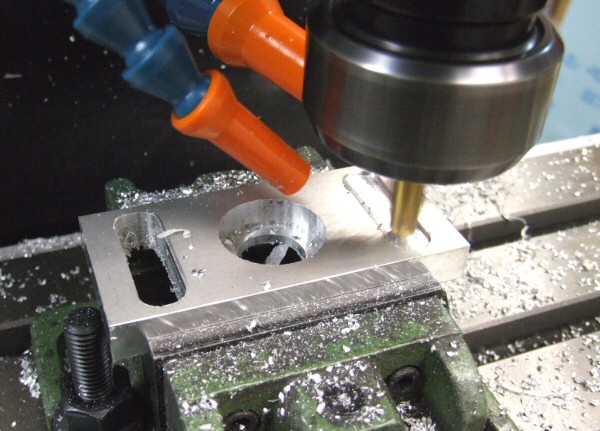

XYZ軸のもともと付いていた台形ねじをボールねじに交換しました。

それぞれKURODAの精密ボールねじにさらに与圧をかけてもらった物を使用。

かなり高価でしたが肝心要の部品なのでここはケチってはダメですね。

ネジホルダーはデンスバーで作りました。

本体改造にはミニ旋盤工作室様のHPやアドバイスを参考にさせて頂き、大変助かりました。

本当に有難うございました。

|

|

ペンダント操作盤のアーム部の製作です。

鉄角パイプを溶接して後でペンキを塗ります。

|

|

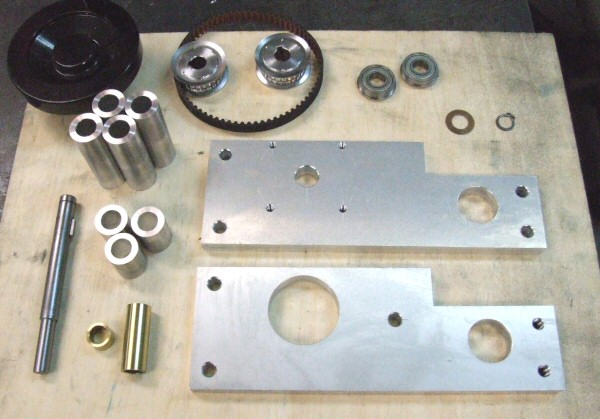

アームの関節部分のパーツです。

オリジナルマインド様から頂いたシャフトホルダーとクランプレバー、

軸はアルミを削り出して作りました。

|

|

アーム部の完成図です。

関節は2ヶ所で大きく動かせますので使いやすいです。

|

|

Y軸部の製作パーツです。X、Z軸にもサーボモーターのマウント部品を作って取り付けました。

|

|

市販のクリップ拡大鏡のクリップとフレキパーツを使い、

POM材を削って作ったパーツでポリカーボネート板を取り付けて切粉ガードを作りました。

|

|

ツールの引きネジも鉄の丸棒と六角棒で各種製作しました。

|

|

手送りでは不可能だった複雑な形状のパーツも削り出せるので感動です♪

|

|

アクリル板に文字も簡単に彫れます。

|

|

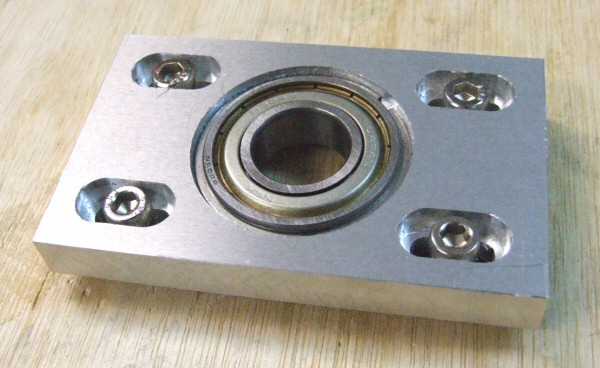

ベアリングホルダーなど思いのままに作れるので、今後の工作が楽しみです。

|

|

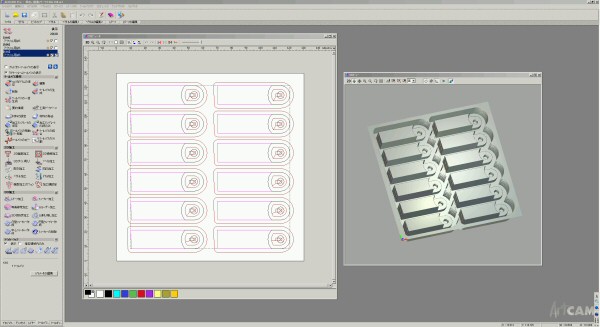

CAMソフトは「ArtCAM Pro」を使っています。

|

|

氷を切るバンドソーの樹脂パーツを作ってみました。

オリジナルマインド様から頂いたMCナイロン端材から、

一気に12個まとめて削り出しました。

|

|

サイドカッターでスリットを入れてバリを取って完成です。

左の白いPOM材でできた部品がもともとバンドソーに付いていた消耗部品で、

それから採寸しArtCAMでツールパスを生成し、MachでGコードを読ませて走らせました。

|

|

まだいろいろな材質で切削速度等を試しているところです。

近いうちに立体の切削もしてみようと思います。

今後のものづくりが加速しそうです♪

|

|

|